胶粘剂生产线

项目背景

世赫集团为欧洲某知名建材企业量身打造了一条高性能胶粘剂自动化生产线,主要用于环氧腻子等产品的扩产项目。该客户深耕欧洲建材市场二十余年,拥有多条成熟的自动化生产线,具备雄厚的制造实力与卓越的品牌影响力。本次新增产线旨在全面提升环氧腻子产品的自动化水平与生产精度,以满足客户高品质制造与精细化管理的需求。

项目概况

项目地点: 欧洲地区

处理物料: 环氧腻子

粘度范围:200,000-250,000 cps

产能:500L/批次

工艺流程

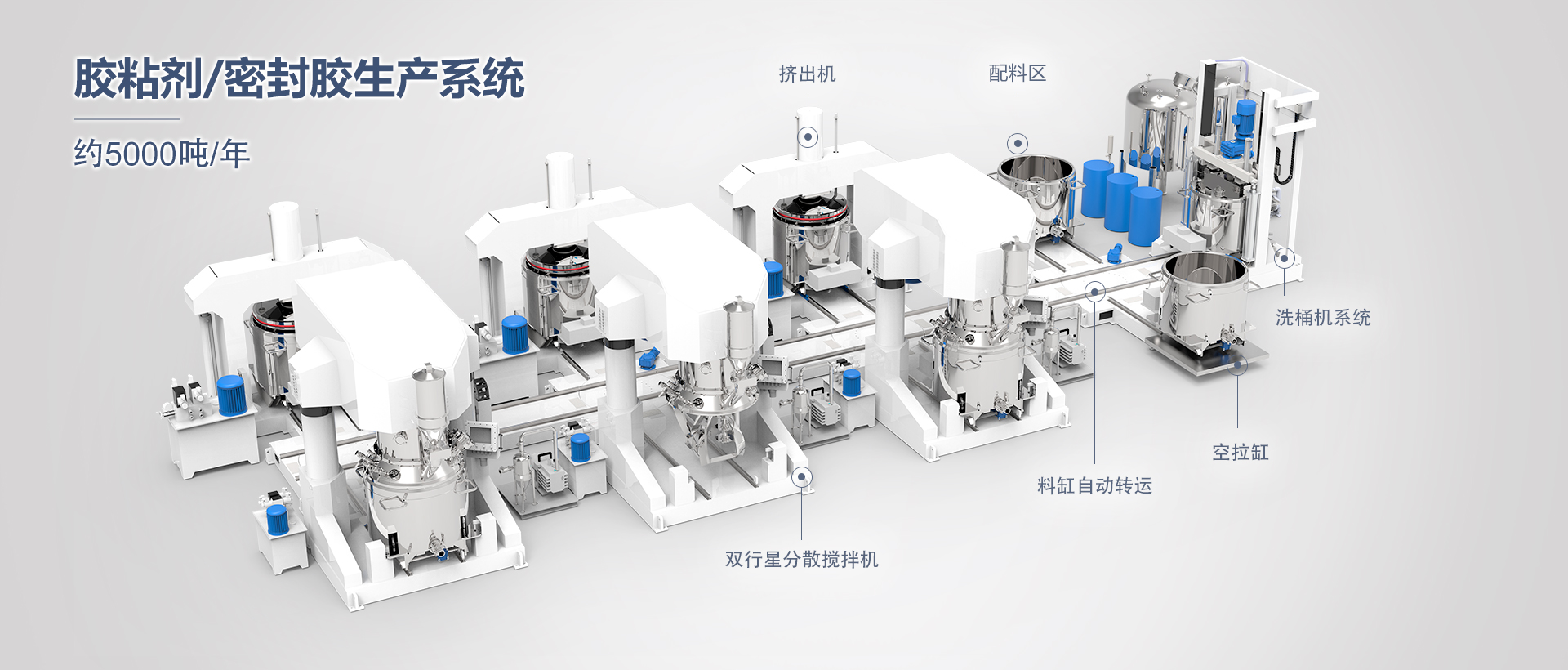

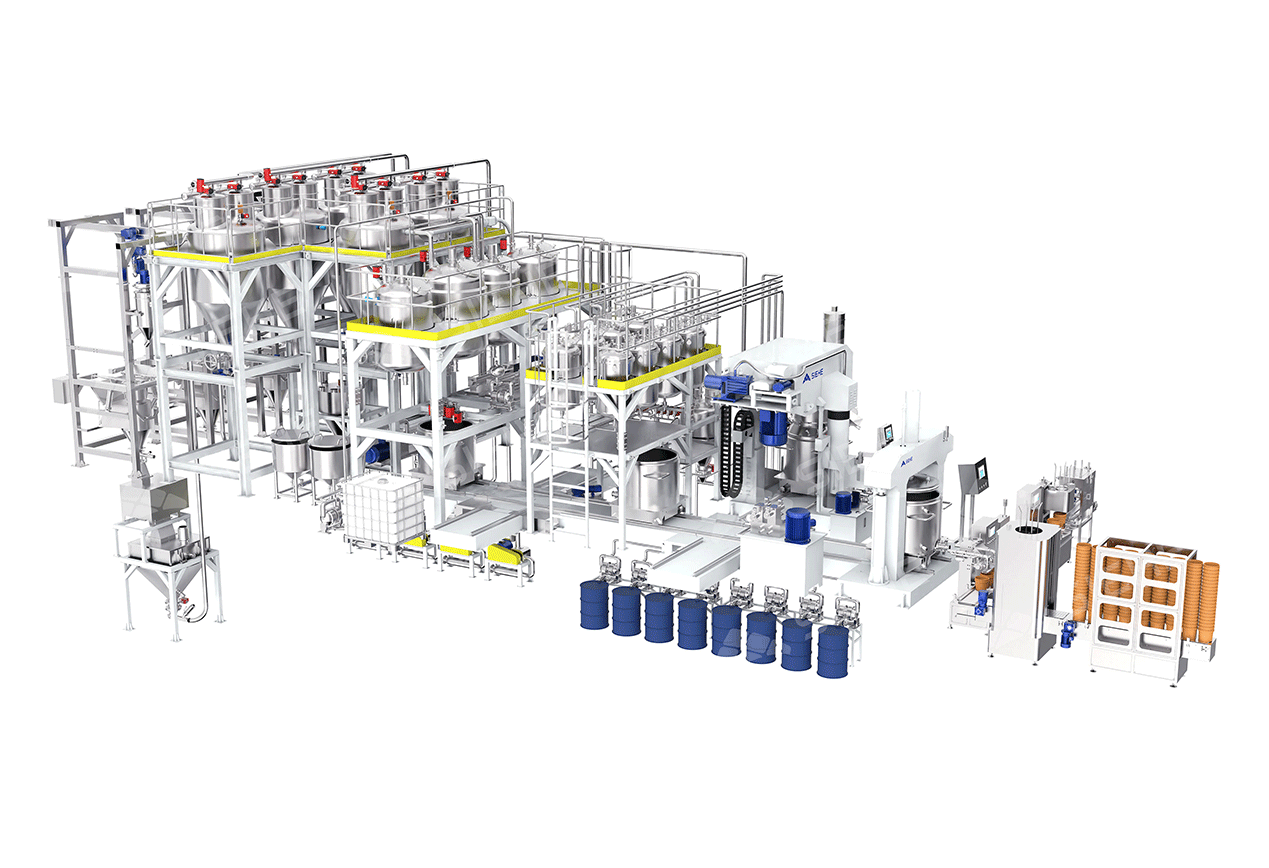

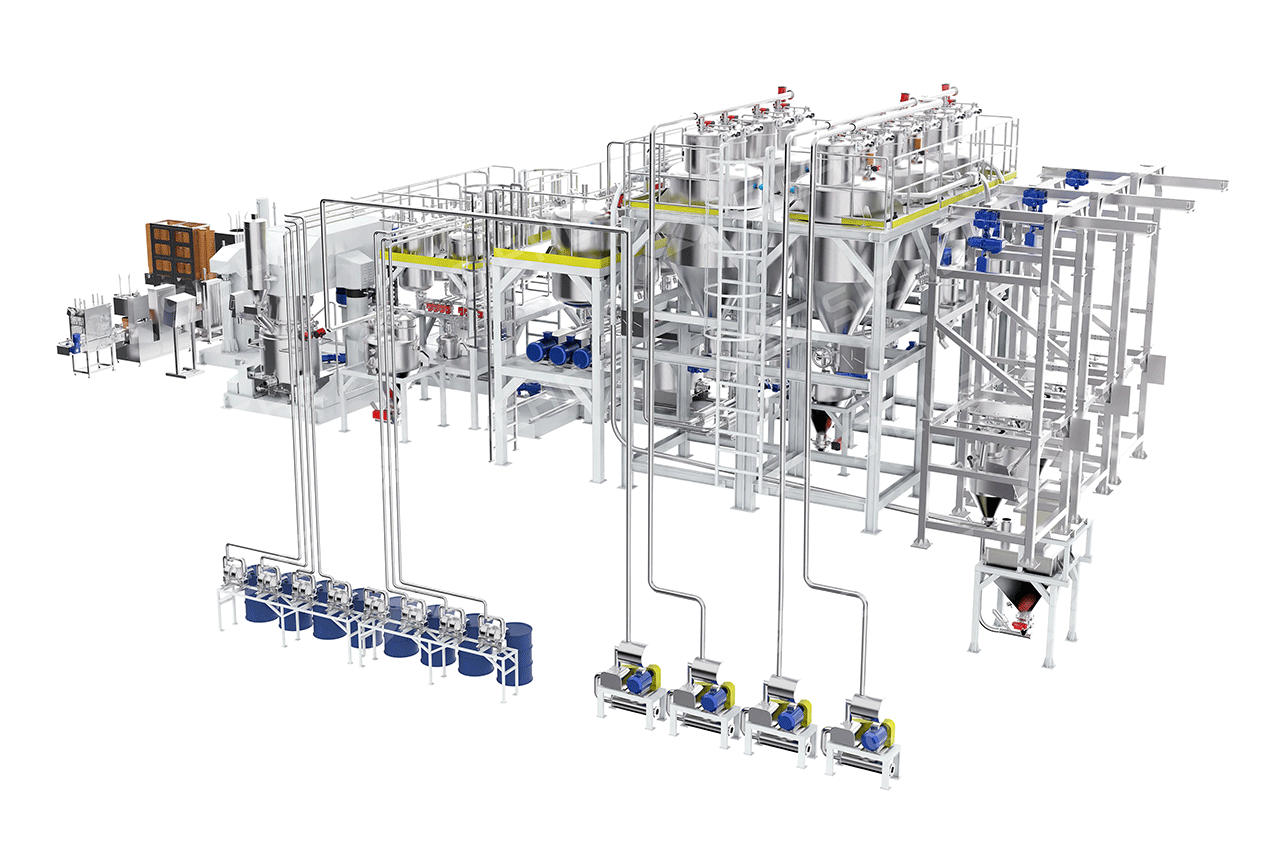

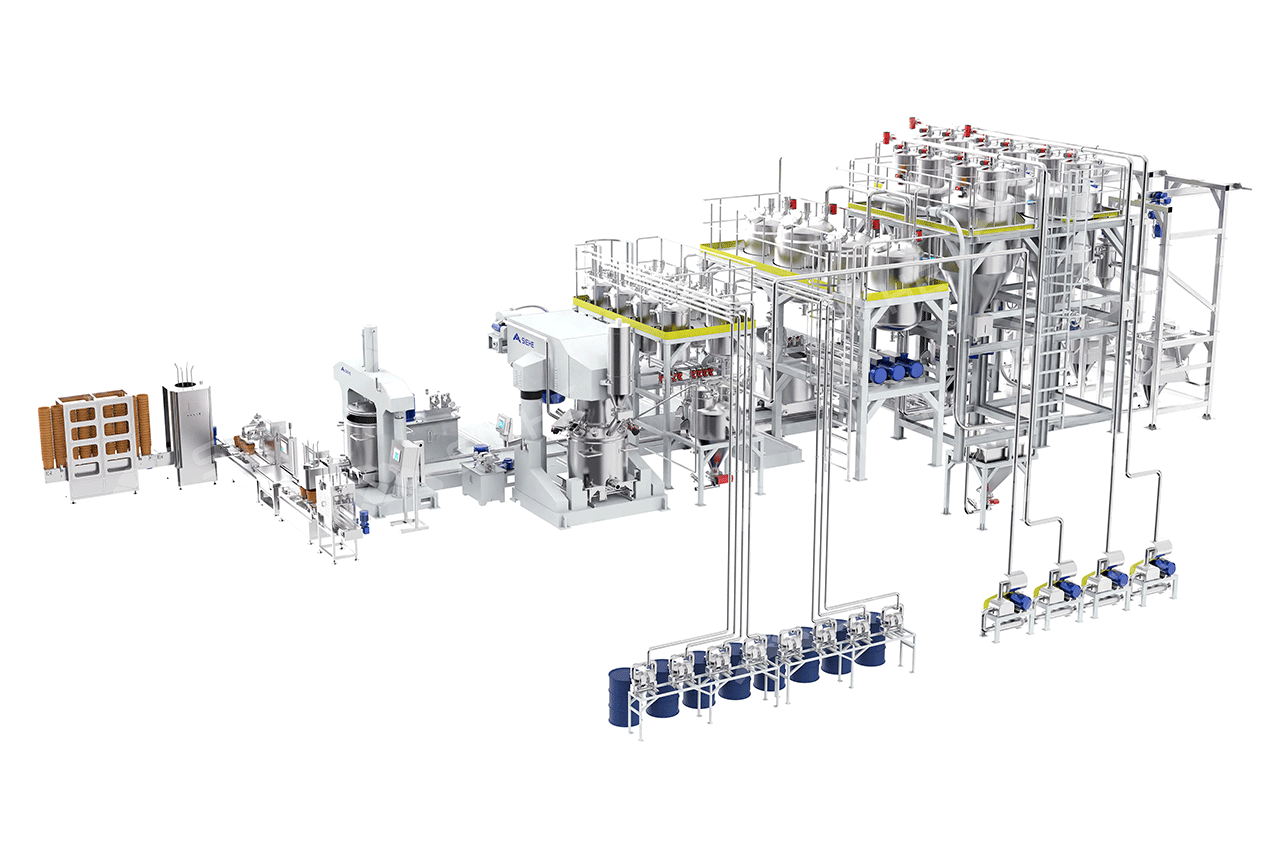

根据客户物料特性和生产需求,我们为其精心设计了胶粘剂成套生产线,该产线由粉体自动配料系统、液体自动配料系统、轨道系统、搅拌&挤出系统、成品灌装系统、控制系统等组成。

1)粉体原料自动配料系统

针对5 种粉体原料,采用2套小袋吨袋一体式拆包站,按步骤拆袋卸料。光圈阀控制下料速度,有效防止粉尘外泄,物料通过真空方式输送至对应储罐。螺旋输送机将粉料从2500L储罐输送至500L计量仓,变频器控制精确加料,跟踪补偿可减少配料误差。采用增量法配料,通过称重传感器输出信号至PLC,实现5种物料的自动加料。计量仓出料口连接真空上料机,密闭匀速输送物料至搅拌机,无尘投粉,带称重传感器进行重量复核,确保精度。

2)液体原料自动配料系统

液体配料系统包含2种树脂原料、1种低粘度液体大料和7种液体添加剂的储存与配料。采用泵送与称重模块(增量法计量)的方式精确配料: 树脂原料通过倾倒站及螺杆泵输送至储罐,再由螺杆泵经管路送至搅拌区称重台完成计量配料;低粘度液体大料通过气动隔膜泵从200L原料桶或IBC桶输送到1300L储罐暂存,随后经隔膜泵与阻尼器输送至搅拌区称重台进行计量配料;液体添加剂通过气动隔膜泵从200L原料桶输送至300L储罐,随后下落至带称重模块的50L计量仓内实现计量,该计量仓与搅拌机相连。

3)轨道系统

轨道系统用于连接搅拌机、挤出机以及称台,设有4个等待工位以调度5个移动拉缸,并配备2个转台用于拉缸转移。其中一个等待工位带梅特勒-托利多称重模块,用于液体原料的称重计量,计量精度达3‰。

4)搅拌&挤出系统

自动配料完成后,拉缸经轨道输送至搅拌工位。根据物料特性,搅拌系统选用双行星分散搅拌机,麻花式搅拌桨叶拌精密铸造,经CNC加工成型,适用高固含量、高粘度物料的搅拌;独立的 PTFE 材质刮壁桨,靠物料反向作用力,紧贴桶壁运转,确保无搅拌死角。根据工艺需求,搭配真空系统,真空度可达10mbar,满足物料生产过程中严格的环境要求。拉缸设有液压锁定装置与限位开关,定位精确,操作便捷,并极大减小搅拌过程中产生的振动,实用性高。

搅拌完成后,拉缸经轨道到达挤出工位,配合挤出机出料。挤出机采用三柱液压油缸,压力大且可调节,适用于高粘度物料,压料无残留。

5)成品灌装系统

挤出机通过管道连接灌装系统进行成品灌装。空桶经人工码放至动力移动轨道后,自动输送至分桶区域完成分离。分桶完成后自动输送至灌装工位,并精确定位于双灌装头下,灌装区域配备梅特勒托利多称重模块,采用重量计量方式实现精准灌装。灌装结束后,桶体自动移至小样添加工位,人工添加小样,随后进入复称工位复核。复核合格的产品自动进入上盖区域,自动上盖压盖。灌装与封盖结束后,成品桶自动输送至成品区暂存。

6)控制系统

独立的立式电控柜带西门子PLC+触摸屏控制,实现对配料区、搅拌区、挤出灌装区等多工艺单元的集中操作与所有关键参数的实时监控。各系统模块均配备独立控制屏,用于现场显示和信号输出,主控制屏集成于搅拌机工位,使用工业电脑集成控制,操作方便,智能化程度高。

结语

本套胶粘剂生产线,在设计与制造过程中深度融合了客户的物料特性与严苛的工艺要求,集自动配料、高效搅拌及智能灌装于一体。该产线的成功投运,不仅将为客户在高端建材领域的战略扩产提供核心装备保障,大幅提升高质量产品的稳定供应能力与生产效率,更将显著增强其在欧洲乃至全球市场的核心竞争力。