干混砂浆生产线

项目背景

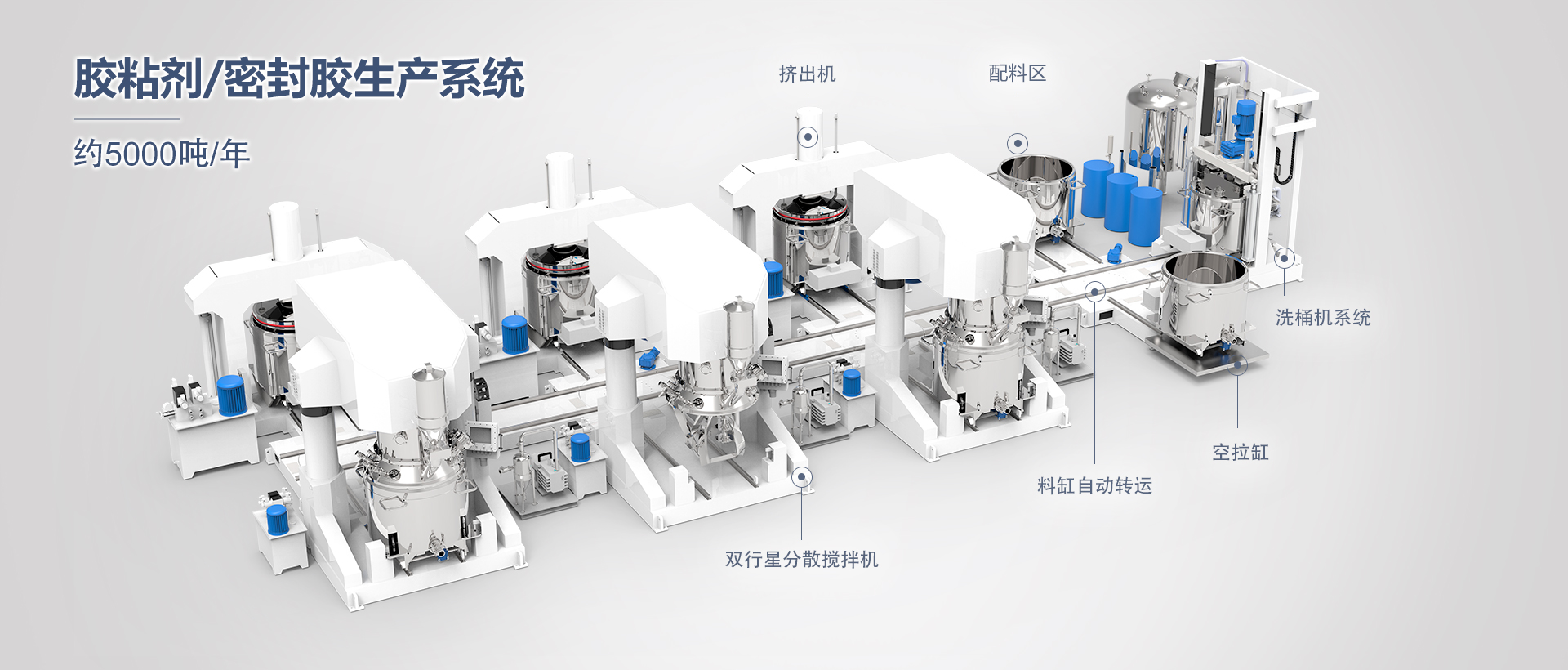

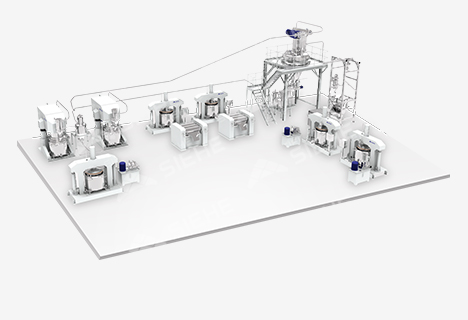

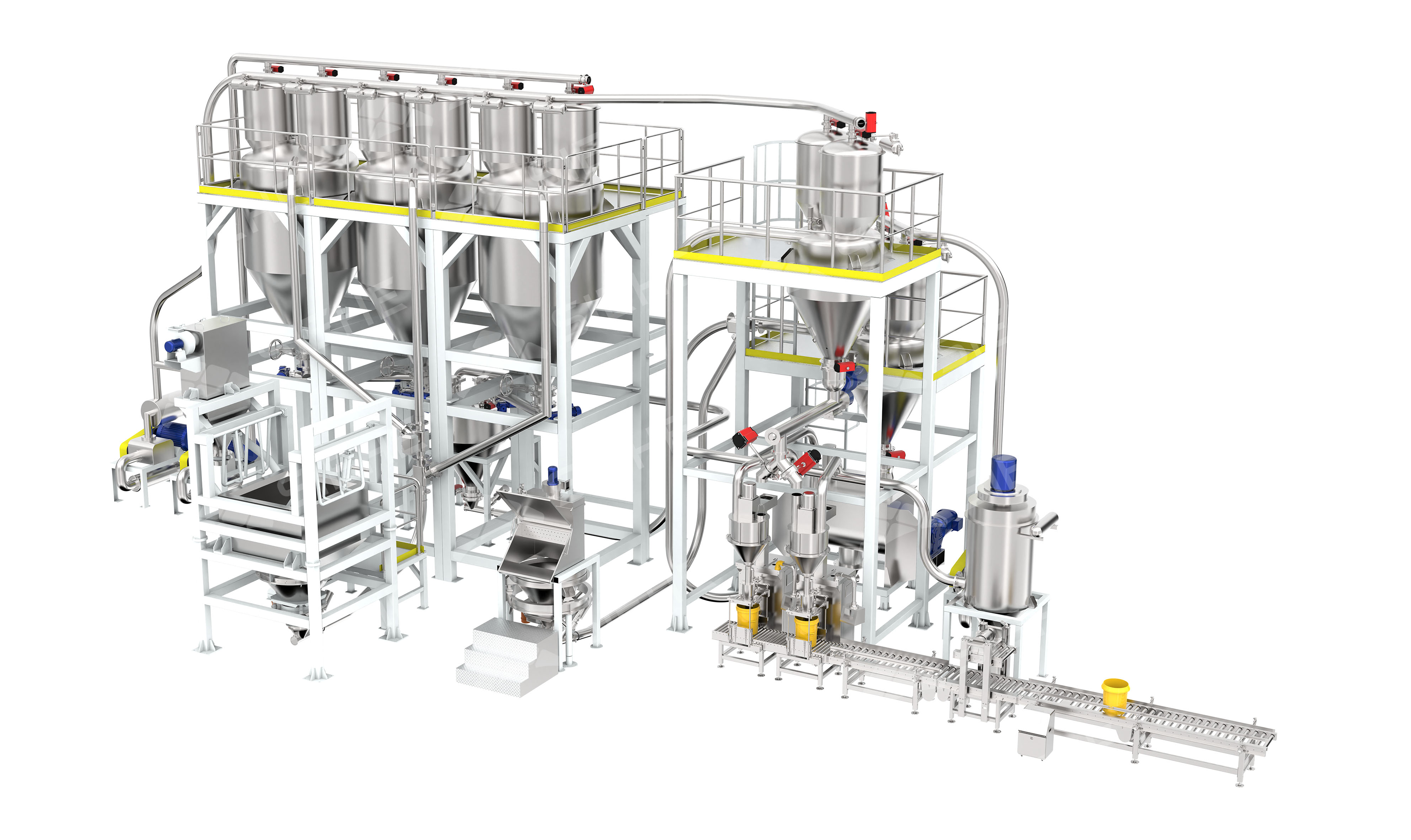

世赫集团为欧洲某建筑涂料领域知名企业定制了一条新型高效智能的干混砂浆生产线。该产线融合精密工艺与智能控制技术,实现原料拆包、全自动高精度配料、混合搅拌至包装出料的全流程自动化生产。项目投产后,将大幅提升生产效率与产品一致性,降低能耗与成本,助力客户打造现代化绿色工厂,巩固并拓展其在高端市场的领先地位。

项目概况

项目地点:欧洲地区

处理物料:石膏基干混砂浆

产能:20吨/天

根据客户物料特性、产能需求和厂房条件,在对物料进行验证后,我们为客户量身定制了一条功能性砂浆生产线,该产线包括粉体拆包投料系统、全自动进料配料系统、混合搅拌系统、成品包装系统、除尘系统和控制系统。

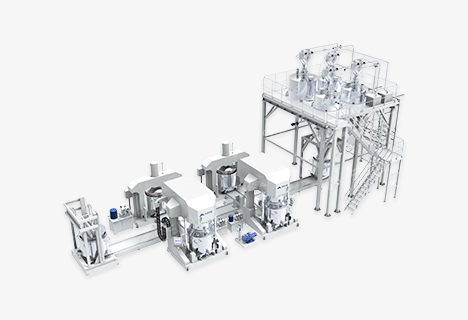

1)粉体拆包投料系统

粉体原料分为大袋(以吨袋为主)和小袋两种包装形式。

大袋原料配置吨包割袋拆包站卸料,叉车将吨袋放置于重型工业切割器上,切割器破袋后,物料靠重力落入下方2000L缓冲料仓,落料过程中内置除尘系统全程开启,保障现场工作环境。同时配备气动拍打装置辅助卸料,保证吨袋内原料倾泻干净。拆包站下方集成活化料斗,增加物料流动性,有效防止物料喂料过程中的架桥,料斗设有视窗便于观察。

小袋物料通过称重式小袋拆袋站投料,人工拆包、触摸屏按单号和配方显示重量信息,实时上传进料数据,实现喂料重量的闭环控制。

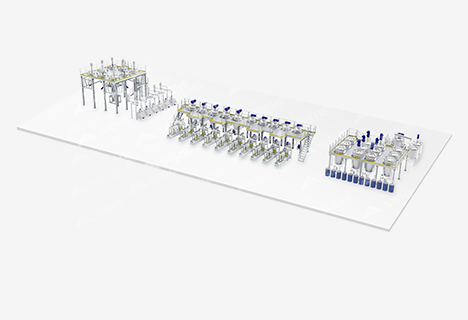

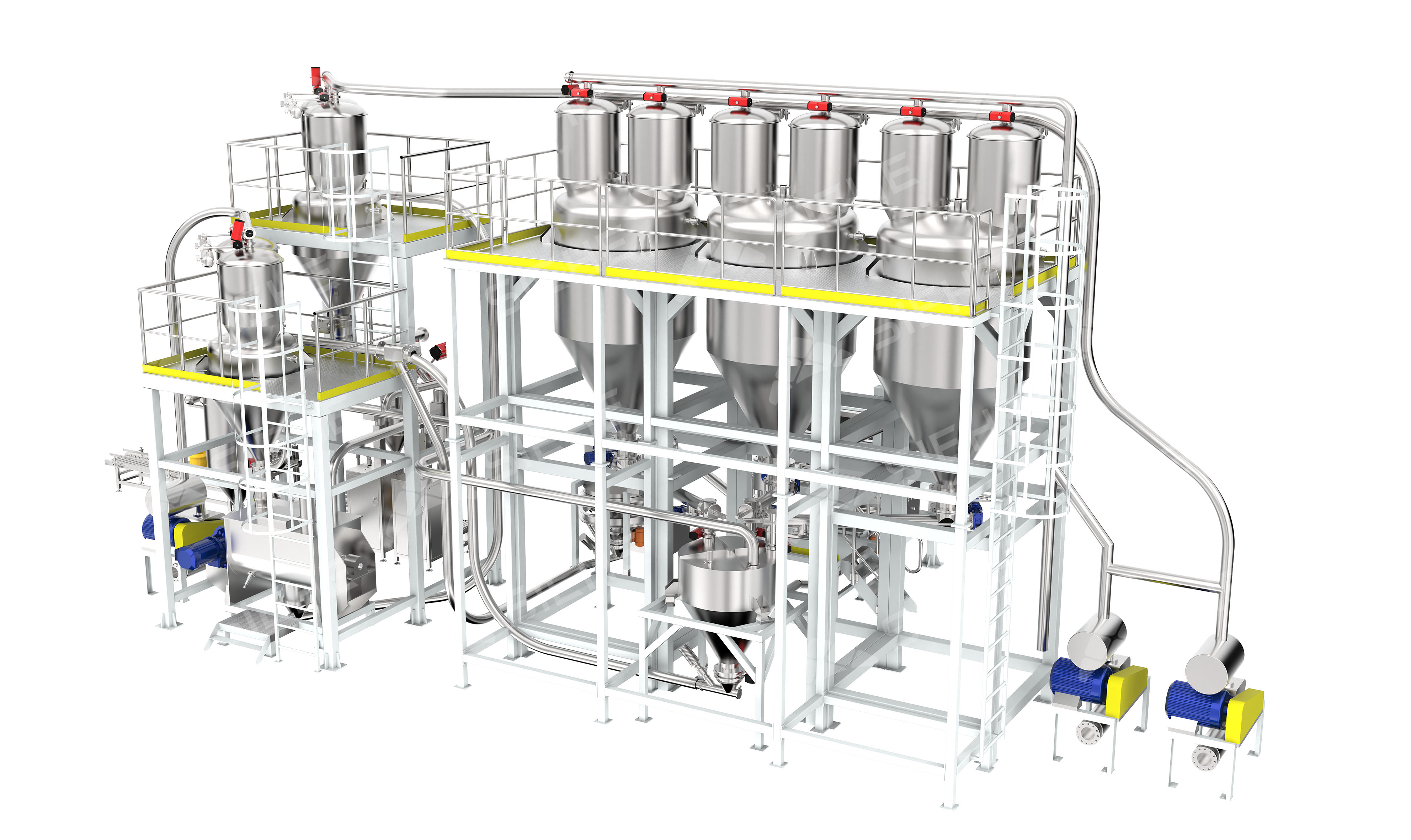

2)全自动进料配料系统

大袋粉体原料采用负压稀相输送方式,撬块式设计原料储存和全自动配料系统,全程密闭输送,保障生产环境洁净。针对客户厂房高度限制,设备总高需低于8米,创新采用气粉分离与储料仓一体式结构,有效控制撬块高度,并采取连续进料设计,保障产能。储料仓配置雷达料位计和固定式料位计,双重安全保障、实时监控料位。系统采用伺服控制及梅特勒-托利多高精度模块,可自行按单号、配方执行自动配料,精度可达5‰。配料完成后气力输送至缓冲仓等待混合。

整体撬块为单元化可拆结构,管路、气管、线缆均沿撬块钢构搭建,运输时无需拆卸,客户现场直接按撬块编号组装,便捷高效。

3)混合搅拌系统

搅拌设备根据客户使用习惯选择卧式螺带混合机,独特双螺带设计,旋转时外层螺带将物料从两端推向中间,内层螺带则将物料从中间推向两端,由此在筒体内形成强烈的对流与扩散,实现物料的快速、均匀混合。混合机卧式筒体底部中央开设出料口,出料时,外层螺旋带的特殊蜗旋结构会随着主轴旋转,将贴近筒壁的物料导向中央出口,确保出料无残留、无死角。混合机配备气动取样阀和称重系统,用于过程取样和重量复核;侧边开清洗门,方便客户更换品种时彻底清洁,无死角。

4)成品包装系统

半自动小桶包装,操作人员仅需辅助上桶与盖盖,系统即自动完成精准计量、密闭喂料、压盖与出桶, 操作简便且性价比高。该系统集成伺服控制与梅特勒-托利多高精度模块计重,精度高;全过程无粉尘。

5)除尘系统

产线配备中央袋式除尘器,安装于地面,连接称重仓、混合机和灌装机。除尘器带反向脉冲清洗装置,阻挡真空吸上的粉料并反吹至罐内,降低物料损耗、实现工作环境无尘化。

6)控制系统

独立电控柜带西门子1200 PLC和多个点位触摸屏控制,清晰直观、操作便捷;具备自动/手动操作、配方编辑、设备启停及运行状态监控等多种功能,支持远程控制,智能化程度高。

结语

本套干混砂浆生产线集自动配料、精准计量、高效混合、智能包装及中央除尘于一体,充分体现了世赫集团在粉体物料处理及智能制造领域的领先实力。项目投产后,将有效助力客户实现产能升级与智能化转型,显著增强其在欧洲建筑涂料市场的竞争优势。